工程機(jī)械產(chǎn)業(yè)的整體規(guī)模并不算特別大,和汽車、芯片這樣的大產(chǎn)業(yè)比起來只能算是個(gè)小弟弟。但工程機(jī)械行業(yè)撬動(dòng)的價(jià)值卻比汽車之類的產(chǎn)業(yè)大的多——像三峽工程和南水北調(diào)這樣的國(guó)家級(jí)計(jì)劃,其價(jià)值是不能用金錢來衡量的。

對(duì)中國(guó)這樣的發(fā)展中國(guó)家來說,工程機(jī)械是剛需中的剛需,每一輪基礎(chǔ)建設(shè)狂潮,都能給整個(gè)中國(guó)工程機(jī)械行業(yè)帶來一輪盛世。但最近幾年,各種大型基建項(xiàng)目相繼完成,工程機(jī)械行業(yè)整體上也進(jìn)入了一個(gè)較為平緩的階段。

今天,我們就來聊聊中國(guó)的工程機(jī)械行業(yè),來看看中國(guó)工程機(jī)械是怎么從“一無所有”到“世界一流”的。

中國(guó)工程機(jī)械的技術(shù)哪里來的

中國(guó)工程機(jī)械產(chǎn)業(yè)的發(fā)展史背后是中國(guó)的建設(shè)史。

新中國(guó)成立后,百廢待興。但當(dāng)我們面對(duì)重建國(guó)家的重任之時(shí),才發(fā)現(xiàn)我們根本沒有什么工程機(jī)械來支撐建設(shè)。當(dāng)年的中國(guó)別說生產(chǎn)挖掘機(jī)了,甚至連蒸汽機(jī)都沒辦法生產(chǎn)——當(dāng)年林彪四野在東北調(diào)兵遣將用的蒸汽機(jī)車都是從偽滿接收的日本貨。

解放型蒸汽機(jī)車,其實(shí)是繳獲日本的

中國(guó)當(dāng)時(shí)只有機(jī)械維修能力,毫無制造能力,甚至連維修能力都非常有限。

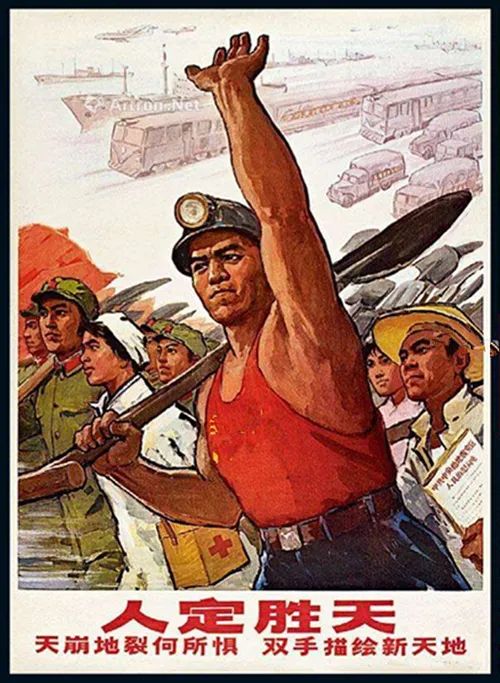

因此,回看當(dāng)年的建設(shè)歷程的時(shí)候,我們會(huì)發(fā)現(xiàn):我們總是在強(qiáng)調(diào)“人定勝天”之類的精神——原因無他,因?yàn)槌巳说牧α浚?dāng)時(shí)的我們一無所有。寶成鐵路、治理淮河、紅旗渠……這些早期的偉大工程幾乎都是靠中國(guó)無窮無盡的人力填上去的。

對(duì)我來說,這樣的歷史背景甚至都不需要找別人的例子:我爺爺當(dāng)年就是修寶成線的鐵道兵,奶奶二十幾歲時(shí)候也在長(zhǎng)江邊扛著扁擔(dān)挑土修大堤。

可是,人的力量畢竟有限。

為了更好更快地建設(shè)國(guó)家,中國(guó)就必須打造自己的工程機(jī)械行業(yè)。

中國(guó)的工程機(jī)械的技術(shù)從哪里來?

答案很簡(jiǎn)單——蘇聯(lián)!

在蘇聯(lián)的支持下,中國(guó)開始用測(cè)繪仿制的方法生產(chǎn)各種工程機(jī)械。仿制的對(duì)象為當(dāng)年蘇聯(lián)使用的主流產(chǎn)品。

1954年,撫順造出了中國(guó)第一臺(tái)機(jī)械式單斗挖掘機(jī),

原型是蘇聯(lián)的Э-504

這種挖掘機(jī)之所以如此出名

很大程度上是因?yàn)檫@個(gè)萌妹子拍照的道具書

其實(shí)是俄文版的E-505挖掘機(jī)修理指南

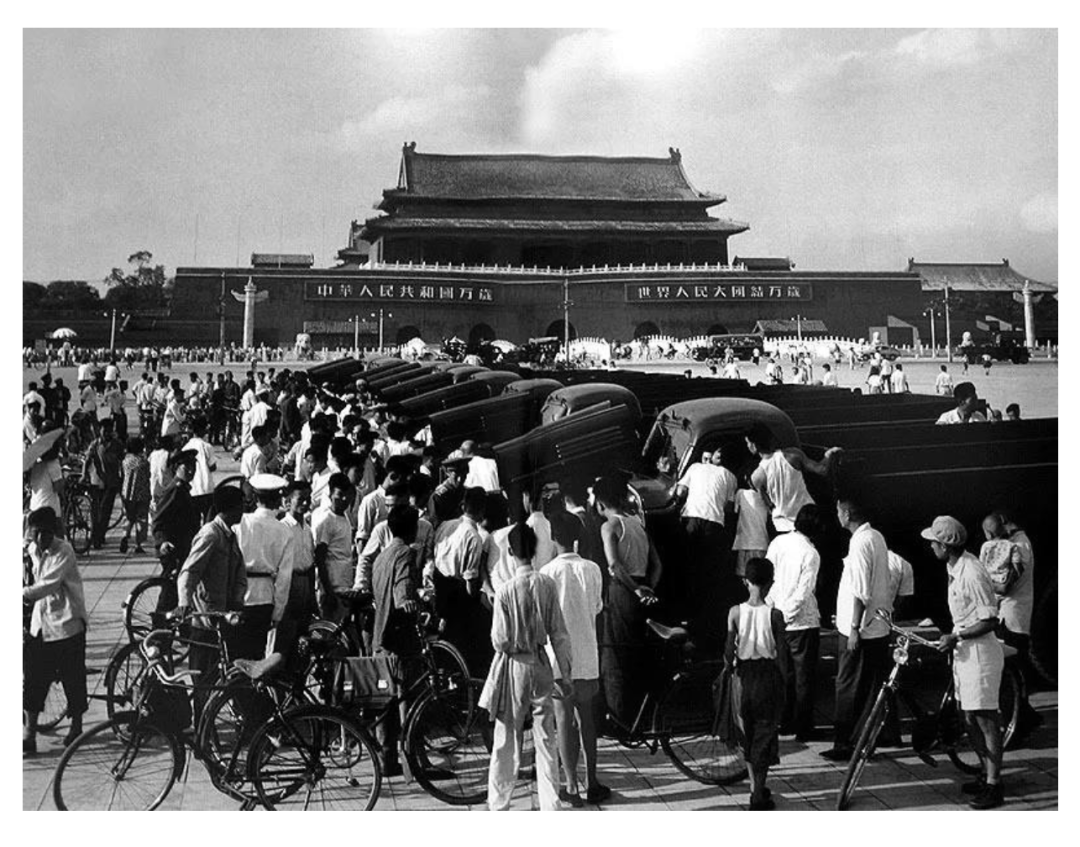

1956年,長(zhǎng)春造出了中國(guó)第一輛載重卡車,

原型是蘇聯(lián)的ZIS-150

1957年,北京造出了中國(guó)第一臺(tái)汽車起重機(jī),

原型是蘇聯(lián)的K51

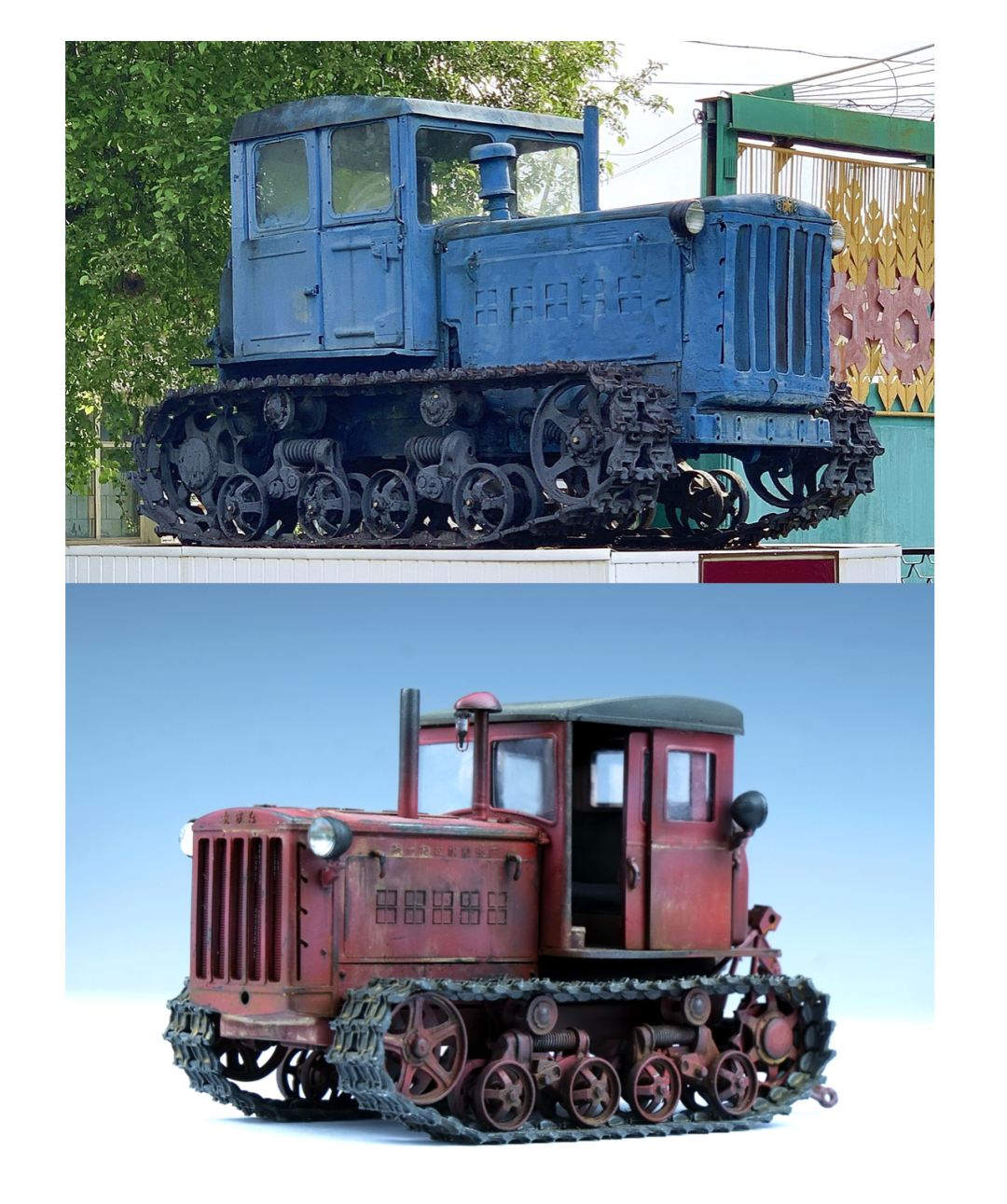

1958年,洛陽一拖造出了中國(guó)第一臺(tái)拖拉機(jī),

原型是蘇聯(lián)的DT54

上:蘇聯(lián)原品 下:洛陽一拖產(chǎn)品

這些工程機(jī)械的性能不好說有多么強(qiáng)悍,但畢竟是老大哥自己都在用的東西,絕對(duì)不會(huì)差到哪里去。

作為一種獲得技術(shù)的手段,“測(cè)繪仿制”的優(yōu)點(diǎn)和缺點(diǎn)都很明顯——優(yōu)點(diǎn)是速度快,特別適合當(dāng)年百廢待興、只爭(zhēng)朝夕的中國(guó),可以讓我們?cè)趲啄陼r(shí)間里就獲得和世界主流水平大差不差的產(chǎn)品。

缺點(diǎn)也很明顯——知其然不知其所以然——只知道應(yīng)該怎樣做,不知道為何要這么做。由于缺少獨(dú)立的研究過程,雖然能夠根據(jù)別人的圖紙和樣品仿制出來東西,但卻很難在這個(gè)基礎(chǔ)上作出突破和改進(jìn)。

簡(jiǎn)而言之,“測(cè)繪仿制”保住了當(dāng)年中國(guó)的工程機(jī)械行業(yè)下限,但也鎖死了上限。

隨著時(shí)代的發(fā)展,“測(cè)繪仿制”的“反噬”很快就來了——改革開放后,中國(guó)工程機(jī)械開始出海與外國(guó)廠商競(jìng)爭(zhēng),然后就被人家結(jié)結(jié)實(shí)實(shí)教訓(xùn)了一番——技術(shù)上的差距,實(shí)在太大了。

被這種慘敗教訓(xùn)的不僅僅只有工程機(jī)械行業(yè),實(shí)際上,當(dāng)時(shí)中國(guó)的各行各業(yè)都在國(guó)際市場(chǎng)競(jìng)爭(zhēng)中吃了苦頭。

已經(jīng)掌握的技術(shù)太落后,研發(fā)新技術(shù)又來不及,于是,我們選擇了第三條路——引進(jìn)技術(shù)。

說實(shí)話,我對(duì)當(dāng)年“技術(shù)引進(jìn)”的熱潮情緒有點(diǎn)小復(fù)雜。看上去似乎挺好,但實(shí)際上卻是徹底的失控狀態(tài)。1979和1985年前后,各地為了引進(jìn)技術(shù)差點(diǎn)直接把國(guó)家外匯儲(chǔ)備給用光。

更慘的是,錢花了,事兒沒辦好——當(dāng)時(shí)的中國(guó)市場(chǎng)根本不需要那么多的產(chǎn)能,大量生產(chǎn)線建成即停產(chǎn),造成了嚴(yán)重的浪費(fèi)。有的生產(chǎn)線早已落伍,地方政府花大價(jià)錢買來的卻是淘汰的破銅爛鐵——這甚至都成了80/90年代文藝作品里的經(jīng)典橋段。

不過,工程機(jī)械領(lǐng)域的技術(shù)引進(jìn)則非常成功。成功原因有兩個(gè):

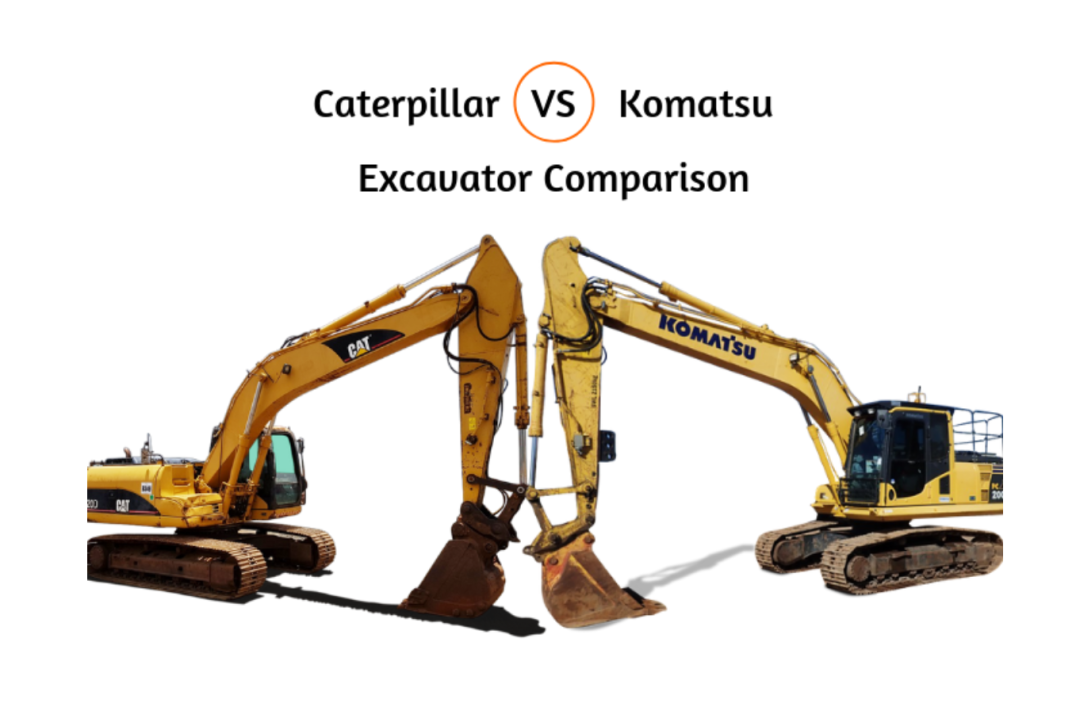

首先是外部環(huán)境有利——80年代,國(guó)際工程機(jī)械市場(chǎng)風(fēng)云突變,日本小松崛起,小松憑借自己在液壓技術(shù)和價(jià)格上的優(yōu)勢(shì)殺的美國(guó)巨頭卡特彼勒(CAT)丟盔棄甲,老地盤接連丟失,被逼入絕境的CAT只能選擇開辟新的市場(chǎng)。而恰好當(dāng)時(shí)中國(guó)正在快速發(fā)展,對(duì)外國(guó)工程機(jī)械和技術(shù)的需求極其旺盛,官方也在積極牽頭,于是一拍即合,雙向奔赴了屬于是。

CAT是以色列軍隊(duì)軍用推土機(jī)的供應(yīng)商

其次就是引進(jìn)技術(shù)的模式非常科學(xué)——1986年,CAT和我國(guó)簽訂了技術(shù)轉(zhuǎn)讓合同,國(guó)內(nèi)的工程機(jī)械廠商分別負(fù)責(zé)一項(xiàng)或幾項(xiàng)技術(shù),政府主管部門則做好監(jiān)督工作,統(tǒng)籌整個(gè)“引進(jìn)-吸收”的進(jìn)度——毫不夸張地說,當(dāng)年我們簡(jiǎn)直是以傾國(guó)之力,把CAT的技術(shù)掰開了、揉碎了來學(xué)習(xí)。

這輪技術(shù)引進(jìn)讓中國(guó)的工程機(jī)械行業(yè)獲得了巨大的進(jìn)步,雖然仍無法在國(guó)際市場(chǎng)上和外國(guó)巨頭競(jìng)爭(zhēng),但在國(guó)內(nèi)市場(chǎng)上已經(jīng)有了足夠的實(shí)力。

就這樣,在引進(jìn)技術(shù)和吸收技術(shù)的過程中,中國(guó)工程機(jī)械行業(yè)走過了整個(gè)90年代。當(dāng)今中國(guó)工程機(jī)械行業(yè)的三巨頭:徐工、三一、中聯(lián),都是從這個(gè)時(shí)期開始發(fā)力的。

這個(gè)時(shí)期,中國(guó)工程機(jī)械行業(yè)基本處于一個(gè)低調(diào)學(xué)習(xí)的階段,發(fā)展速度雖快,但背后卻存在很多問題:行業(yè)整體標(biāo)準(zhǔn)嚴(yán)重落后,跟不上國(guó)際市場(chǎng)的要求;有的廠商直接“山寨”外國(guó)產(chǎn)品,毫無自主知識(shí)產(chǎn)權(quán);絕大多數(shù)產(chǎn)品可靠性很差,敗壞中國(guó)制造的名聲,全行業(yè)低價(jià)內(nèi)卷大打價(jià)格戰(zhàn)……

好在,這些都是暫時(shí)的。

時(shí)間到了2008年前后,事情發(fā)生了巨大的變化——引進(jìn)的技術(shù)早已完全吃透,行業(yè)廝殺塵埃落定,相關(guān)標(biāo)準(zhǔn)和法規(guī)逐漸完善——中國(guó)工程機(jī)械行業(yè)的“內(nèi)功”修煉完成。

然后,“四萬億”計(jì)劃出臺(tái),中國(guó)開始了大規(guī)模的基建計(jì)劃——中國(guó)工程機(jī)械行業(yè)迎來了有史以來最大的一輪高潮。

2010年前后,中國(guó)工程機(jī)械的產(chǎn)量和銷量雙雙達(dá)到了世界第一,終于進(jìn)入了沖擊國(guó)際一線水平的時(shí)候。

沖擊國(guó)際一線水平依靠什么?

一個(gè)是經(jīng)營(yíng)水平,一個(gè)是技術(shù)。

對(duì)已經(jīng)站在“準(zhǔn)一線”階段的中國(guó)工程技術(shù)廠商來說,“引進(jìn)技術(shù)”已經(jīng)沒什么意義了——值得被我們引進(jìn)技術(shù)的廠商早已和我們“短兵相接”了,怎么可能會(huì)給我們技術(shù)。

此時(shí),富有情感經(jīng)驗(yàn)老司機(jī)們應(yīng)該明白:得不到TA的心,不妨先得到TA的人——總得先得到點(diǎn)什么。

因此,在這個(gè)階段,中國(guó)工程機(jī)械廠商獲得技術(shù)的手段再度發(fā)生了變化——浩浩蕩蕩的收購行動(dòng)開始了。

2008年,中聯(lián)重科收購了意大利混凝土機(jī)械廠商CIFA,保留了國(guó)外管理和生產(chǎn)團(tuán)隊(duì)。中聯(lián)重科通過這次收購,借助CIFA之前的基礎(chǔ),成功滲透到了70多個(gè)國(guó)家。

2011年,徐工集團(tuán)也在歐洲進(jìn)行了兩次并購,分別拿下了荷蘭AMCA和德國(guó)FT,后來又收購了德國(guó)施維英公司。

2012年,三一集團(tuán)收購了德國(guó)普茨邁斯特。同年,柳工集團(tuán)收購了波蘭HSW公司。

被收購的這幾家都是什么來頭呢?

被中聯(lián)重科收購的CIFA,被徐工收購的施維英,被三一拿下的普茨邁斯特,三家都是歐洲著名的工程機(jī)械老炮,三家都是全球混凝土泵車行業(yè)頂尖玩家。

我從外國(guó)某包工頭論壇上摘錄了一段話,大家可以感受一下:

現(xiàn)在好了,一個(gè)沒跑,三家都被中國(guó)廠商收購了。

實(shí)際上,通過并購來獲得技術(shù)優(yōu)勢(shì)的策略也是一種經(jīng)典戰(zhàn)術(shù)——還記得80年代時(shí)候CAT被小松吊起來打的故事么?CAT后來也走了收購路線——液壓件打不過小松,不要緊,爺直接砸錢收購幾個(gè)專門做液壓件的公司就好了。

現(xiàn)在,中國(guó)廠商已經(jīng)緊緊咬住了國(guó)際頂尖玩家的六點(diǎn)方向——國(guó)際工程機(jī)械排行榜Yellow Table2021年給出的排名里,第一第二分別是美國(guó)CAT和日本小松,三四五名則是中國(guó)的徐工、三一和中聯(lián)。

平心而論,中國(guó)工程機(jī)械廠商這么多年走下來,一直都在“摸著外國(guó)人過河”——最開始摸蘇聯(lián)老大哥,后來摸歐美日韓。摸到今天,歐陸的一些廠商都被摸成中資控股了,前方已經(jīng)“摸無可摸”。

可以說,我們已經(jīng)完成“應(yīng)收盡收”了——公開市場(chǎng)上能收購的都收購了,不能收購的要么我們看不上,要么就是別人的“親兒子”——如今,擺在中國(guó)工程機(jī)械廠商面前的路只有一條:自研。

從數(shù)據(jù),看工程機(jī)械市場(chǎng)的格局

中國(guó)工程機(jī)械幾十年走下來,遵循“仿制——引進(jìn)——收購——自研”的升級(jí)路線,技術(shù)上完成了從“一無所有”到“應(yīng)有盡有”的飛躍。

在這條艱難的技術(shù)“長(zhǎng)征”背后的,則是中國(guó)工程機(jī)械市場(chǎng)格局的劇變。

從技術(shù)發(fā)展時(shí)間線來看:改革開放之前的事情不談,2001年之前,中國(guó)工程機(jī)械行業(yè)處于低調(diào)蟄伏的狀態(tài),慢慢發(fā)育,慢慢學(xué)習(xí)。2001-2008年,國(guó)內(nèi)市場(chǎng)玩家相繼進(jìn)場(chǎng),群雄逐鹿,開始進(jìn)行殘酷競(jìng)爭(zhēng)。2008年后,國(guó)內(nèi)競(jìng)爭(zhēng)塵埃落定,“三分天下”格局確定,開始出海。

從歷年《中國(guó)工程機(jī)械工業(yè)年鑒》的數(shù)據(jù)里也可以感受到類似的變化:

1993年,中國(guó)液壓挖掘機(jī)僅僅生產(chǎn)了2349臺(tái),整個(gè)90年代,中國(guó)液壓挖掘機(jī)的單年產(chǎn)量都沒有突破一萬大關(guān)。

但從2001年開始,事情開始發(fā)生了一些變化:

2001年,液壓挖掘機(jī)產(chǎn)量突破12000臺(tái),

2002年,這個(gè)數(shù)字變成了20147臺(tái),

2006年,49625臺(tái),

2008年,82975臺(tái),

2011年,僅僅銷售出去的就超過了16萬臺(tái)。

與此同時(shí)變化的,是中國(guó)工程機(jī)械的進(jìn)出口力度:

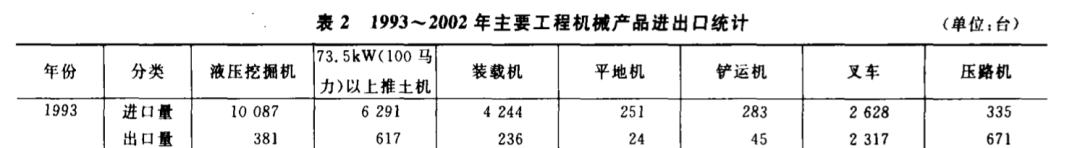

90年代的進(jìn)出口情況簡(jiǎn)直嚇?biāo)廊耍?993年,我們進(jìn)口了10087臺(tái)挖掘機(jī)(同年只生產(chǎn)了2349臺(tái)),6291臺(tái)推土機(jī),4244臺(tái)裝載機(jī)。同年,我們只出口了381臺(tái)挖掘機(jī),617臺(tái)推土機(jī),236臺(tái)裝載機(jī)。

進(jìn)出口之間的差異隔著一個(gè)數(shù)量級(jí)。

2001年后,情況開始逐漸轉(zhuǎn)變,進(jìn)口數(shù)量在增加,但出口數(shù)量增加的更快!

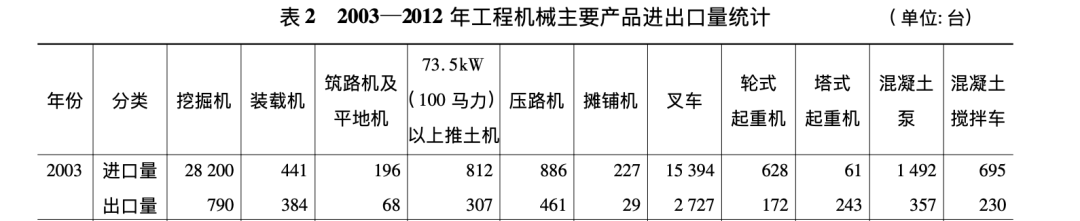

2003年,進(jìn)口28200臺(tái)挖掘機(jī),441臺(tái)裝載機(jī),812臺(tái)推土機(jī)。出口790臺(tái)挖掘機(jī)、284臺(tái)裝載機(jī)、307臺(tái)推土機(jī)。進(jìn)口仍然很多,挖掘機(jī)市場(chǎng)進(jìn)口是出口的35倍左右。

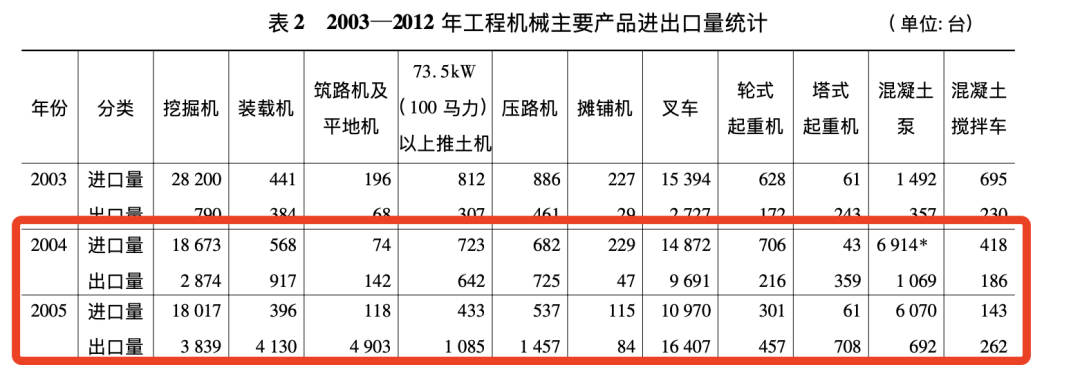

但是到了2004/2005年,情況逐漸變化,除了挖掘機(jī),其他所有品類上,我們都成了凈出口國(guó)。

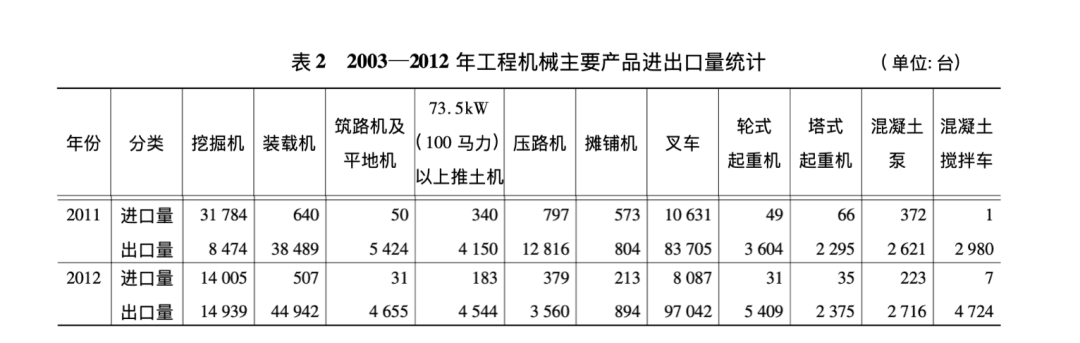

這種情況一直延續(xù)到了2012年前后:

隨著中國(guó)大基建時(shí)代落幕,工程機(jī)械的進(jìn)口需求暴跌,但出口卻一直堅(jiān)挺——相比進(jìn)口額,中國(guó)工程機(jī)械的出口已經(jīng)呈現(xiàn)出了數(shù)量上的碾壓態(tài)勢(shì)。

2016年前后,當(dāng)我們已經(jīng)“應(yīng)收盡收”,買到了所有能買到的技術(shù)之后,進(jìn)出口格局已經(jīng)基本穩(wěn)定:

挖掘機(jī)賽道,出口略高于進(jìn)口,

其他賽道,出口碾壓進(jìn)口,

部分賽道,純輸出,不進(jìn)口。

當(dāng)代中國(guó)工程機(jī)械市場(chǎng)的進(jìn)出口比例如此傾斜,可見除了挖掘機(jī),國(guó)內(nèi)市場(chǎng)絕大多數(shù)賽道已經(jīng)徹底被國(guó)產(chǎn)廠商吃透了,個(gè)別賽道甚至已經(jīng)到了“針扎不進(jìn)、水潑不進(jìn)”的情況。

但需要注意的是,國(guó)內(nèi)工程機(jī)械廠商的進(jìn)步雖大,但仍然和國(guó)際一線品牌有較大的差距。這種差距表面上是市場(chǎng)份額和收入的差距,實(shí)際上是產(chǎn)品質(zhì)量和技術(shù)的差距。

工程機(jī)械行業(yè)有一個(gè)叫做MTBF的指標(biāo),中文叫平均失效間隔時(shí)間,指的是一臺(tái)機(jī)器前后兩次故障的間隔時(shí)間。這個(gè)指標(biāo)越大,說明兩次故障間隔越長(zhǎng),可靠性越高。

目前,國(guó)外產(chǎn)品的MTBF都在1000小時(shí)以上,而國(guó)產(chǎn)產(chǎn)品則只有500小時(shí)。國(guó)外產(chǎn)品的平均使用壽命達(dá)到了12000-20000小時(shí),國(guó)產(chǎn)產(chǎn)品則普遍只有6000-8000小時(shí)。

中國(guó)工程機(jī)械工業(yè)協(xié)會(huì)每年都會(huì)出一本《中國(guó)工程機(jī)械工業(yè)年鑒》,每一本年鑒都會(huì)有一個(gè)專門的章節(jié)來討論產(chǎn)品質(zhì)量問題,會(huì)詳細(xì)介紹國(guó)產(chǎn)每一大類工程機(jī)械的常見質(zhì)量問題。

舉個(gè)例子,大家來感受一下:

2016年,抽查了767臺(tái)不同規(guī)格的國(guó)產(chǎn)挖掘機(jī),在測(cè)試中,關(guān)鍵零部件損傷、松脫、泄漏等故障最為頻繁,液壓油管接頭松動(dòng)和管路泄露是主要問題。

這反映了國(guó)產(chǎn)挖掘機(jī)的隱痛:液壓器件是極其精密的機(jī)械,內(nèi)部有各種溝槽和孔洞,制造和加工難度都很大。國(guó)產(chǎn)液壓器件故障頻發(fā),設(shè)計(jì)問題是一方面,質(zhì)量控制是另一方面。于是,為了保證產(chǎn)品質(zhì)量,國(guó)內(nèi)挖掘機(jī)的核心液壓元件仍然依賴于進(jìn)口。

類似的問題也表現(xiàn)在國(guó)產(chǎn)裝載機(jī)、叉車、推土機(jī)等多種需要液壓器件的產(chǎn)品上。因此,若想追趕國(guó)際先進(jìn)水平,至少至少,必須要搞定像液壓器件這樣的關(guān)鍵零件。

不過,這里也不必太灰心喪氣。目前還沒有被我們拿下的技術(shù)已經(jīng)越來越少了,中國(guó)的工程機(jī)械零部件也已經(jīng)遠(yuǎn)銷美國(guó)和日本,中國(guó)產(chǎn)品已經(jīng)占了美國(guó)進(jìn)口工程機(jī)械零部件總額的58.8%、日本進(jìn)口工程機(jī)械零部件總額的91.7%。

雖然我們要從別人那里進(jìn)口核心零件,但別人也沒少從我們這里進(jìn)口。

所以,我們還是應(yīng)該多一些耐心,給國(guó)產(chǎn)廠商多一點(diǎn)時(shí)間,液壓件之類的高技術(shù)核心部件是外國(guó)廠商安身立命的“本命法寶”,哪里有那么容易就被我們攻克呢?

尾聲

總的來說,我認(rèn)為中國(guó)工程機(jī)械行業(yè)這么多年的發(fā)展堪稱“崛起”二字。從“一無所有”到“應(yīng)有盡有”就是我們發(fā)展成果的最好證明。

而在其中最讓我關(guān)注的事情是我們?nèi)绾潍@得這些技術(shù)。

測(cè)繪仿制、技術(shù)引進(jìn)、并購重組……這些都是獲取技術(shù)的常見手段,但問題是,通過這些手段掌握的技術(shù),或許并不落后,甚至堪稱先進(jìn),但絕對(duì)沒有未來——因?yàn)槌俗约恒@研,你無法獲得一個(gè)還沒有研究出來的技術(shù)。

我并不是說這些手段不好,相反,我們恰恰應(yīng)該慶幸我們選擇了這些手段。正是因?yàn)檫@些操作,我們才能解決有無問題,然后才有資格討論超越。

今天的中國(guó)工程機(jī)械已經(jīng)站在了沖擊世界頂尖水平的起跑線上,我們?cè)僖矝]有辦法靠外來的技術(shù)提高自己了。

因此,對(duì)于中國(guó)的工程機(jī)械廠商來說,誰最先在自主研發(fā)上搞出名堂,誰才是中國(guó)工程機(jī)械行業(yè)未來的領(lǐng)軍者。